Folyamatos üzemű szárítók

A Bonfanti olasz gyártmány. (www.imaginsolutions.it). A szárító felépítése, kialakítása, működése alapján egyedinek számít, kevés hasonló van a kínálatban. A szárító kombinált vezérléssel, hő és nedvesség mérésen alapuló szabályzás elvén működik, és az egész folyamatot számítógép vezérli

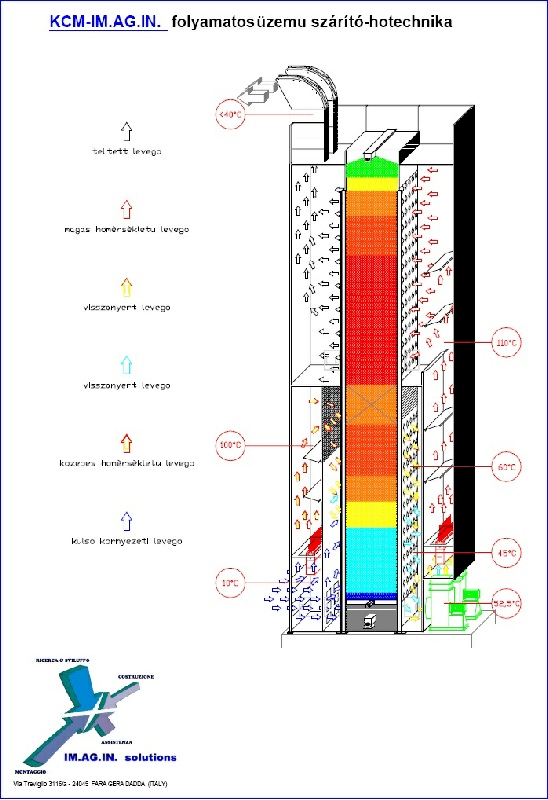

A szárító tulajdonképpen két egymásra helyezett szárító, mint az a mellékelt működési ábrán is látszik, fizikálisan középen ketté van választva, (felső zóna, ahol megindul az izzadás, és alsó zóna, ahol a készre szárítás történik) csak a terményoszlop van egy térben. Működése hasonló a toronyszárítókhoz, vagyis az a szárítandó termény a torony tetején kerül be a szárítóba, és gravitációs úton halad lefelé. A haladás sebességét az ürítés időtartama határozza meg. A szárítóba kerülő terményt fent egy csiga ossza el egyenletesen. Szintjelző van beépítve a töltöttséghez, mely jelet ad a számítógépnek, e jel vezérli a szállító berendezések működését . A felső zónába kerül sor a nedvesség tartalom leadásának megindítására, az úgynevezett izzadásra. Középtájon van egy pihentető zóna, ahol semmilyen hőhatás nem éri a terményt, itt kiegyenlítődik a hő és nedvesség tartalom, míg az alsó zónában történik a készre szárítás és a termény visszahűtése.

Mégis mitől egyedi ez a szárító?

Attól, hogy nem csak a hűtő levegőt használja fel, hanem az alsó zóna teljes „hulladék hőjét””, és ezzel rendkívül gazdaságosan üzemeltethető. A berendezés két égővel és két ventillátorral működik, szívott-nyomott rendszerben. A ventillátorok a talajra vannak elhelyezve, nem érintkeznek a szárító testtel, igy rendkívül halkak (10 méterről mért zajhatásuk 55 db(A) éjjel nappal), a két égő a szigetelt szerkezeten belül található, zajhatásuk elhanyagolható. A szigetelőanyag úgynevezett FONTIEC (kiterjesztett melamin, tűzálló szintetikus szigetelő), vastagsága 8 mm, közvetlenül a szárító külső részére van rakva és alucink panelekkel van burkolva. Az égők hőteljesítménye a szárítás folyamán változik. A kéményen távozó nedves levegő hőmérsékletét egy hőmérsékletmérő szonda méri és a vezérlő számítógép ennek ismeretében változtatja az égő teljesítményét. (ha hidegebb a távozó levegő hőmérséklete nagyobb a nedvesség tartalom, több hőre van szükség, és fordítva).

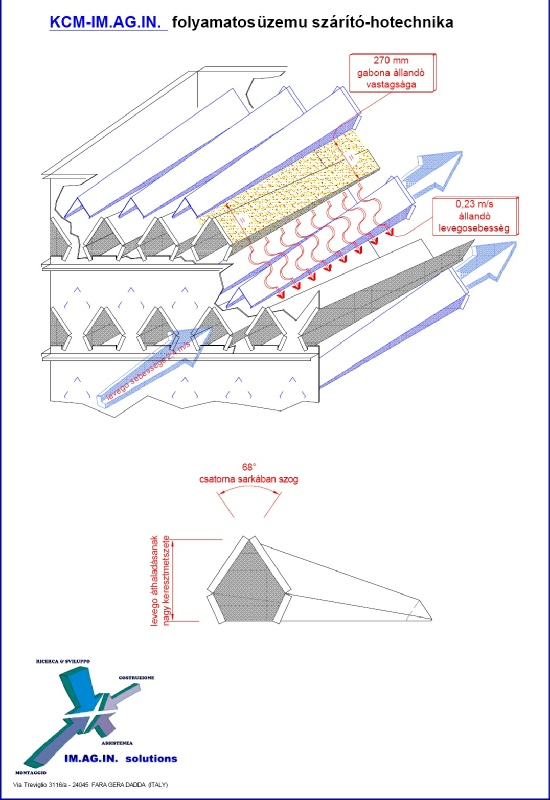

A kukoricánál a nedvesség leadás megindításához 100 ºC feletti levegő hőmérsékletre van szükség. Nem mindegy, hogy ezt hogyan állítjuk elő. A szárítók többsége csak a hűtőlevegőt tudja csak visszaforgatni az égőhöz. Az általunk forgalmazott szárító a teljes alsó zóna „hulladék” hőjét. Ezt a szárító szerkezeti kialakítása teszi lehetővé. Mint a mellékelt ábrán látszik a szárítóba beszívott levegő egy része a termény hűtésére kerül, a többit az egyes égő felmelegíti 100 ºC hőmérsékletre (az alkalmazott terelőlemezek részben fékezik, részben keverik a forró levegőáramlási sebességét). Mint látható a felfelé áramló forró levegő közvetlenül nem érintkezik azzal a fallal, amely mögött a terményoszlop van, nem „égeti” a fal túloldalán levő szemeket. A fokozatos hűtést az biztosítja, hogy a meleg és a hideg (hűtő) levegő az alsó zóna középtáján érintkezik. Innentől kezdve fokozatosan hűl vissza a termény a környezeti levegő hőmérsékletére. (a hűtő levegő mennyisége szabályozható) A hővezető csatornák (lenti ábra) úgy vannak kialakítva (több éves kutatás és kísérletezés eredménye), hogy a nagy sebességgel belépő levegő a táguló csatorna hatására fékeződik, lassul, ezáltal egyenletesen adja le a hőt minden ponton, így a hősérült szemek aránya elhanyagolható.

Mégis mitől egyedi ez a szárító?

Attól, hogy nem csak a hűtő levegőt használja fel, hanem az alsó zóna teljes „hulladék hőjét””, és ezzel rendkívül gazdaságosan üzemeltethető. A szárító középtáján van egy pihentető zóna, ahol a hő és nedvesség különbözetek kiegyenlítődnek. Mint fentebb említettem a szárító hőmérséklet és nedvesség szabályzással működik és az egész folyamatot számítógép vezérli. A számítógép Siemens plc és touch screen – érintő képernyős operációs panel, NET , USB és memória kártya csatlakozásokkal. Lehetséges közvetlenül számítógéphez vagy internetre csatlakoztatni, akár a gyártó is ellenőrizheti a működést. A számítógépnek a jelet szondák adják, melyek a szárító több pontján vannak elhelyezve. Az első a pihentető zónánál, az utolsó a hűtő zónába. A számítógépbe receptúrák vannak beprogramozva. Kiválasztom a terménynek és a termény nedvesség tartalmának megfelelő receptúrát, és a számítógép ez alapján vezérli a folyamatot. Felhasználók véleménye, hogy a rendszer képes 10% nedvesség eltérésű terményt is kezelni. A nedvesség tartalmat ±0,5 %-s tűréshatáron belül, automatikusan biztosítja a rendszer. Az alsózóna „hulladék” hőjét egy „kamrában” fogja meg és azt a második ventilátor nyomja át a kettes égőn keresztül a szárító felső részébe. Itt is terelőlemezek fékezik a forró levegőt és egyben keverik is azt. Azzal, hogy kb 50-55 ºC-os levegőt kell felmelegíteni 110- ºC-ra nagyon kedvező energia felhasználást érünk el.

Három érv, ami a Bonfanti szárítók mellett szól

Alacsony porkibocsátás

A környezetbe való porkibocsátás a megengedett alsó értékhatár alatt van, kisebb, mint 20 mg /Nm³ (az európai unióban a megengedett érték 50 mg/Nm³), Ez az alacsony érték az egyedi konstrukciónak köszönhető: A por a nedves gabonaszemekre tapadva kerül a szárítótoronyba. A szárítás folyamata alatt a terményoszlop mozdulatlan, csak a kitárolás ideje alatt mozog a terményoszlop lefelé. E művelet közben a surlódás következtében válnak le a porszemek a gabonaszemekről. A ventilátorok nyomó oldalára beépített pneumatikus szelepek, kitároláskor automatikusan záródnak, ezzel megakadályozzák a levegőáramlást, ezzel a por környezetbe kerülését, a kitárolás befejeztével nyit a tolózár. Változó, növekvő keresztmetszetű légcsatornák, a túl gyors levegőáramlás elkerülése érdekében. Nagy keresztemetszetű, külső gyűjtők, a levegő gyűjtésére, a levegőelosztás és távozó por ülepítésére. Gyűjtő kémény a telített levegő összegyűjtésére

Alacsony zajszint

A szárítóberendezés legrosszabb akusztikai nyomásértéke, 10 méter távolságról, működés közben mért adat, éjszaka és nappal egyaránt : 55 dB (A) Normál körülmények között a fő zajforrások a gabonaszárító berendezésekben az alábbiak: Ventillátorok: Földszinten elhelyezett centrifugál ventillátorok, egyedi csillapítással, fordított nagy méretű lapáttal, ( a forgási sebesség max. 1400 forgás/perc), vagy csavart alakú (forgási sebességük 2800 fordulat /perc) Égők: A modern szőnyegégők a szárító belső szerkezetében vannak elhelyezve. A szárító a hővisszanyerős technológia miatt szigetelt.

Alacsony tüzelőanyag fogyasztás

A Bonfanti szárító a teljes meleglevegő visszaforgatás elvén, így rendkívül gazdaságosan működik. Mint a mellékelt hőtechnikai rajzon is látható az alsó hűtő zóna hulladék hőjét hasznosítja azáltal, hogy azt, egy kamrában felfogja és a ventilátor a második égőhöz onnan szívja a levegőt. Tehát szemben más szárítókkal, a Bonfanti nem csak a termény hűtésére szolgáló levegőt hasznosítja, hanem a teljes alsó szekció hulladék hőjét, ezáltal 55-60 ºC-s levegőt kell kukoricánál 100-110 ºC-ra felmelegíteni a szárítási folyamat (izzadás) megindításához. Az alsó és felsőrész között van egy pihentető zóna, ahol a hőmérséklet és a nedvesség kiegyenlítődik. Speciális kialakítású hővezetőcsatornák, amelyek alul nyitottak, változó (növekvő) keresztmetszetűek. Így biztosított, hogy a hőleadás egyenletes, nincs alul vagy túl szárítás, a hősérült szemek aránya 0,5 % alatt van. Tény adat a fogyasztásra: Szárító típusa: Bonfanti L205 CE-HU 7000 modell. Óránkénti teljesítmény 24%-14%-ra 32,6 tonna, napi teljesítmény 785 tonna. 2008. év leszárított kukorica mennyisége 20.670 tonna. Szárítás átlag 19% nedvesség tartalomról 13 % nedvesség tartalomra. Átlagos vízelvonás 6%. Ebben az esetben tonnánként 69 kg vizet kellett elvonni Egy tonna nedves anyag leszárításához felhasznált földgáz mennyisége átlag 7,2 m³ volt, amiből az következik, hogy 1 kg víz elpárolagtatásához 104 liter földgázra volt szükség.